CARBON 3D

La technologie de la start-up californienne (soutenue, en autres, par Google) consiste à polymériser la matière en projetant des rayons UV dans un réservoir de résine photosensible. A la différence des technologies existantes, la partie inférieure du bac de résine n’est plus une simple vitre mais est volontairement perméable à l’oxygène de l’air. Ainsi, les trente premiers microns de résine restent liquides et l’objet solide ne se forme que plus haut. L’objet est ainsi tiré en continu de cette zone qui reste liquide.

Adidas adopte l’impression 3D à grande échelle

Adidas vient de présenter les Futurecraft 4D, un nouveau modèle de basket dont la semelle est imprimée en 3D. Grâce au partenariat qu’elle a noué avec la start-up californienne Carbon, la marque de sport ne veut pas se limiter au prototypage ou aux petites séries, mais basculer dans une logique de production. Objectif : commercialiser 100 000 modèles en 2018.

Continous liquid interface production

Des chercheurs de l’université de Caroline du Nord (Etats-Unis) ont trouvé un moyen pour fabriquer une pièce en polymère en quelques minutes, grâce à procédé de fabrication en continu.

Les chercheurs ont utilisé astucieusement une difficulté rencontrée dans les procédés de photopolymérisation : l’inhibition de la réaction par l’oxygène de l’air, qui donne des pièces pas entièrement polymérisées. Les inventeurs du procédé d’impression 3D rapide injectent volontairement de l’oxygène dans le bain de résine à polymériser, de manière à y créer une « zone morte », qui reste liquide, située sous l’objet en cours de solidification. La solidification ne se produit qu’au-dessus de la « zone morte », tandis que l’objet est tiré en continu hors du bain.

La mise au point du procédé CLIP (Continous liquid interface production) a demandé un réglage précis des paramètres, telle que l’épaisseur de la « zone morte » : 20 à 30 microns minimum.

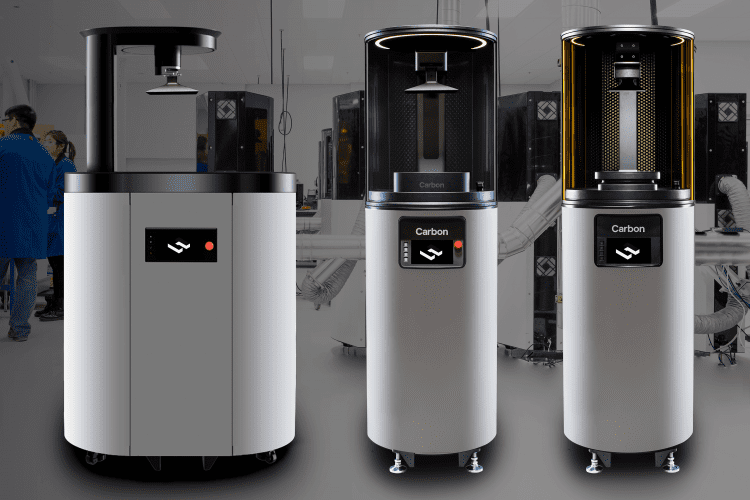

Introducing the Carbon SpeedCell

The SpeedCell is a system of connected manufacturing unit operations that enables repeatable production of end-use parts at any scale. The M Series printers and the automated Smart Part Washer are the first in a series of modular offerings that allow a wide range of industries to design, engineer, make and deliver end-use parts with one common manufacturing workflow.